- Главная

- Публикации

- Новости компаний

- Проверка качества сварного шва

Проверка качества сварного шва |

||

|

Поделитесь страницей в Социальных сетях

|

Сварка — один из самых распространенных способов создания стальных конструкций. Сварка дает надежное и прочное соединение... если она произведена качественно. Но... сварочные работы до сих пор почти не автоматизированы, производятся в основном вручную, а человеку — увы! - свойственно ошибаться, поэтому и в качестве полученных путем сварки швов никогда нельзя быть уверенным на 100%. Следовательно,качество сварных швов нуждается в проверке, и для этой проверки существует несколько способов, о которых и пойдет речь в этой статье. Ломать — не строить, проверять — не варить Начать надо с того, что в самом общем виде методы контроля качества сварки делятся на разрушающие и не-разрушающие. С разрушающими методами все просто: берутся контрольные образцы свариваемых металлов, производится сварка — и полученное изделие «под камеру» подвергается все возрастающим нагрузкам, которых в конце концов не выдерживает и ломается. После чего специалисты просматривают замедленную видеозапись процесса и анализируют — как происходила деформация сварного шва при экстремальной нагрузке, что было при этом с околошовной зоной, как развивался излом шва — ну и так далее. На основании этого делаются выводы о качестве сварного соединения, и ориентируясь на них можно рассчитать запас прочности конструкции, что немаловажно на стадии проектирования. В этом отношении разрушающие методы контроля, безусловно, полезны, но ... надо учитывать, что совершенно не обязательно качество сварки во взятом за образец экземпляре будет таким же, как и везде — а всю конструкцию для проверки не сломаешь.. Поэтому к уже построенным объектам эти методы неприменимы — тут требуются методы во-первых более щадящие, а во-вторых — более дешевые, не требующие использования циклопических прессов и другого дорогостоящего стационарного оборудования. Проверка на глазок К самому простому способу проверки качества сварных швов относится их визуальный осмотр. Можно сколько угодно иронизировать над «проверкой на глазок», но опытный специалист всегда заметит изъяны говорящие о негодности шва. К ним, в частности, будут относиться: Непроварка — нет сплавления прилегающих друг к другу поверхностей металла. Это один из самых распространенных и опасных дефектов сварных швов. Трещины — разрушение шва в конкретном месте. Это тоже очень опасные дефекты, поскольку резко снижают прочность соединения и нарушают герметичнность. Поры в металле — это пузырьки газов, образовавшихся в процессе сварки. Они менее опасны, чем трещины, но тоже плохо влияют на качества шва, делают его менее прочным, пористым и, скорее всего, негерметичным. Наплывы, они же натёки — это излишки сварного материала-металла, они создает опасное напряжение в теле сварного шва. Прожоги (свищи) — полная проплавка свариваемых поверхностей с выходом расплавленного металла на другую сторону. Прочность и герметичность шва тоже под вопросом. Шлаковые включения — остатки шлака окалины и пр. посторонних веществ в углублениях на поверхности шва. Это почти неизбежный, не очень значительный и относительно терпимый недостаток сварки. В качественном шве шлаков должно быть не больше, чем 0,5% от массы наплавленного металла, а в плохом их будет до 2—3%. Кратер — это изъян, который образуется в конце шва, если внезапно оборвался процесс сварки. Сам по себе этот дефект тоже не очень опасен, но ... «где тонко — там и рвется». Где такие изъяны обнаружены - там потребуется дополнительная проверка. Что характерно — для того, чтобы все это обнаружить, не надо никакого дополнительного оборудования (кроме, разве что, увеличительного стекла). А осмотреть за час-другой можно буквально все, что сварено за рабочий день целой бригадой. Вопрос только в квалификации контролера, которая, однако, есть не у всех. К тому же глаз человека (даже при увеличении в 5-7 раз) способен заметить не всё. Поэтому там, где что-то не то было все-таки в сварных швах замечено, требуются дополнительные методы контроля. Если дело пахнет керосином При этом дополнительные методы проверки основных параметров сварных швов тоже могут быть очень простыми — но и очень эффективными. Например, для того, чтобы произвести проверку швов на герметичность достаточно будет самого простого мела и керосина. Слой мела наносится на одну сторону шва (как правило — лучше освещенную внешнюю), а другая — промазывается керосином. Если шов не герметичен, то через 3-4 часа на меловом покрытии проступят желтые пятна.

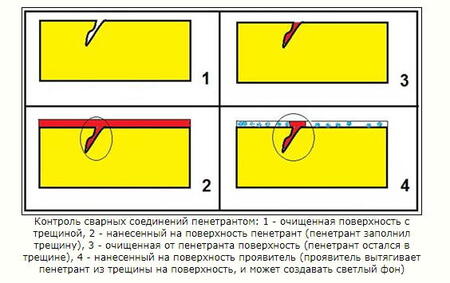

Как говорится — дешево и сердито. Но есть у этого метода и свои недостатки. Во-первых — он требует все-таки довольно длительного времени (и чем толще свариваемый металл — тем больше времени уйдет на проверку). Во-вторых — текучесть керосина довольно сильно зависит от температуры. Если в летнюю жару «керосиновый» метод будет вполне надежен, то зимой — не очень. Поэтому на практике вместо керосина потребуются специальные составы - пенетраторы. Которые (в отличие от керосина) могут обнаруживать и не-сквозные трещины:

Обычно в пенетрат-комплект входят три баллончика: - пенетрант как таковой - очиститель, необходимый для очистки поверхности шва перед контролем - проявитель — состав для получения четкого обозначения места дефекта Состав-пенетратор отличается малым коэффициентом поверхностного натяжения и способен быстро просачиваться даже в самые микроскопические поры. После его нанесения шов очищается еще раз, после чего наносится слой «проявителя», который под действием пенетратора меняет свет и таким образом показывает трещину:

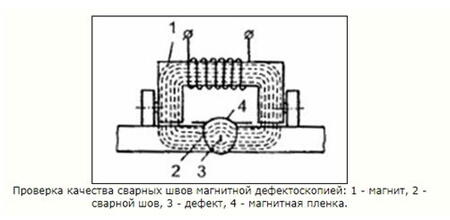

Самые чувствительные из пенетраторов могут проникать в капилляры размером до 0,1 микрона. Но и у этого метода есть свои ограничения — чтобы пенетратор проник в трещину, ее глубина должна быть, как минимум в 10 раз больше ширины. Для обнаружения более «пологих» дефектов требуются другие методы. Дела магнитные Обнаружит многие скрытые дефекты сварки поможет магнитаня дефектоскопия, в основе которой лежит способность металлов к намагничиванию. При такой проверке используется специальный прибор, который создает вокруг сварного шва магнитное поле. При этом магнитные силовых линий проходит через металл неравномерно, искривляясь в местах полостей, трещин, скоплений окалины и других дефектов.

Если поверхность исследуемого шва посыпать металлическим порошком, то это искажение станет визуально заметным. Для его обнаружения используются два способа: магнитопорошковый или магнитографический.В первом случае на шов наносят ферромагнитный порошок, во втором место сварки покрывают магнитной лентой, которую потом просматривают на специальном приборе. Магнитная дефектоскопия дает надежные результаты — но только в том случае, если качество швов проверяется на черных металлах. Сварные швы на металлах цветных (или даже на нержавеющей стали с высоким содержанием никеля) такой технологией проверить не получится. Ультразвук видит вглубь Еще один популярный вариант контроля качества связан с применением ультразвука. Этот метод основан на способности ультразвуковых волн отражаться от границ, которые разделяют материалы с разными показателями упругости. Ультразвуковая волна, посланная специальным излучателем-«эхолотом» будет проникать сквозь металл, отражаться от его нижней поверхности и вновь вернется к датчикам прибора. Если слой металла будет достаточно однороден, то отраженная волна будет иметь те же свойства, что и исходящая. Но при наличии внутри металла каких-то дефектов, возвратная волна будет искажаться — и датчики в «эхололте» это заметят. Благодаря развитию электроники, ультразвуковой метод контроля качества сварки давно перестал быть какой-то экзотикой и стал широко доступным и весьма дешевым. Он выгодно отличается еще и тем, что различные дефекты при сварке по-разному искажают ульразвуковые волны — и потому их можно сразу различить. А гамма-излучение денек повременит... Ну и в завершение нельзя не упомянуть о способах «просвета» сварных швов, при помощи рентгеновских и гамма-лучей. Но именно — упомянуть, поскольку такие способы контроля во-первых сами требуют весьма дорогостоящего оборудования и квалифицированных специалистов, умеющих с ним обращаться. В частности для «просвечивания» стальных листов толщиной в 10-15 мм. требуются источники рентгеновского излучения на порядок более мощные чем те, с которыми мы сталкиваемся в больницах и поликлиниках. во-вторых небезопасны для тех, кто будет проводить такую проверку. Тем не менее — и такие методы проверки качества сварных швов используются там, где это качество должно быть особо высоким — например, в газопроводах высокого давления, при монтаже атомных реакторов, при выпуске военной техники. В повседневном контроле качества сварных швов эти технологии не используются — по крайней мере пока. Хотя кто знает — полвека назад ультразвуковой контроль тоже был диковинкой; может быть в будущем и рентгеновские методы станут столь же безопасны и доступны всем желающим, как и ультразвуковой контроль сейчас. Статья подготовлена специалистами компании «Стальной выбор» Дата: 07.07.2017 Компания: Цетера Лабс Источник: https://cetera.ru/ |

|

|

О проекте

Поставщики машин и оборудования

Профессионалы строительного рынка

|

Редакция портала не несет ответственности за достоверность информации, опубликованной компаниями в новостях, статьях, описании товаров и в рекламных материалах.

|